我国的核潜艇,最先进的就要数095型攻击核潜艇,这款战艇打造了三大先进科技装备,甚至能超过俄罗斯的潜艇水平。

先来看看我国的095攻击核潜艇,都有哪些先进的科技。

第一大科技就是大功率的核反应堆技术

核潜艇使用的动能推进系统,就是核动力,我国的新型095核潜艇使用的冷却泵自然循环反应堆系统,超导的螺旋桨凭借全电泵推进的能力,航行速度有稳定的提升,能够保持长时间的高速航行能力。

舰艇上使用减震阀降噪效果明显,静音效果更好,让095核潜艇能更隐匿于自然的洋流中,和周边环境融为一体,静候时机再采取行动,因此难以被敌人发觉。

而且续航动力和保证航行的能力强悍,可以提供长时间的续航能力,核动力系统动力支持非常强劲续航能力充沛,最高时速达到30节的速度在海洋中航行,相比此前的型号,能够具有飞跃的提升,如果和美国和俄罗斯最好的核潜艇对比,也是在速度方面旗鼓相当。

第二大科技就是壳体抗压能力更强以及声呐技术有显著提升

095核潜艇采用双壳体的技术建造,还升级消音瓦的技术,不仅能够抗击海水的巨大压力,让舰艇的壳体更加保温稳定,还能实现更好的隔音效果,也能让核潜艇的整体坚固强度得到大幅升级,实现在海洋中的神出鬼没地执行战术和作战任务,实现更大限度的潜深能力,水下排水量为1万吨级,成为海洋中的万吨级杀手战艇,让敌人闻风丧胆。

因为壳体的建造材料是高科技的合成技术打造,能够实现隔温隔热保护的效果,还能防磁防探测等效果,让敌人的反侦察变得难度更高,不容易被敌人的探测器发现,更别提想要轻易追踪我国的核潜艇了,从而具有更好的隐秘的功能。

我国的声呐技术在前些年是比较落后的,在095上采用的声呐设备设三线式声呐,形成主被动拖曳阵列部署,主动声呐和船舷边上的被动声呐,都能互相辅助探测,技术非常先进和尖端,能够进行敏锐的反潜作战,甚至被称为大洋的黑洞般的存在,能够凭借自身的隐藏能力,对敌人目标进行突袭和打击,因为我方的核潜艇具有很好的隐蔽能力,因此发动攻击和突袭行动,会让敌人防不胜防。

而我国的核潜艇因为声呐探测能力强悍,可以提前预知敌人的目标,进行追踪和锁定,有着更加主动地部署作战的能力,会在海战中夺得先机。这些能力将会推动我国的095在实战中呈现更加难以打击的态势,而且具有对敌人目标实现更多精准攻击的实力,成为海战中难以对付的强大对手。

第三大技术就是战力的提升

核潜艇除了能够隐蔽自己的行踪,还能实现使用舰载的武器进行对敌人目标发动猛攻。

095新型核潜艇,装备了18个垂发单元,能打造鹰击18A反舰导弹等,攻击能力达到了1500公里,对于陆地上的目标也能实现精准打击,这让该潜艇成为具有多种作战实力的多用途的核潜艇,不仅仅局限于侦查和探测,还能发挥主动攻击突袭增援的作用。

多型导弹和鱼雷会根据作战需求,实现防御目的和进行摧毁敌人的目标,火控装置都非常智能和先进,在海洋中能克服阻力和多种的阻碍,不受恶劣气候的影响,实现发射精准的效果,在必要的时候,根据不同的作战环境和特点,095的火力系统,会起到推动决胜的关键。

相比之下,我国的095型核潜艇,超过了俄罗斯的阿库拉级攻击型核潜艇,成为后来居上的存在。俄罗斯的这款核潜艇能携带40枚鱼雷,还能进行防空作战,如果我国的095从整体战力能超过阿库拉级,说明我国的095在武器装备和动能等综合对比都有优势。

美国的俄亥俄级战略核潜艇被称为世界的潜艇之王,也是被公认的最厉害的核潜艇,随着我国的科技不断攀升,未来会逐渐追赶而不断缩小技术差距,成为世界级的先进核潜艇。

中国海军的装备还在继续研发提升中,未来096型核潜艇还有更大的战力突破,为我国海军的整体战力提供更强大的助力。中国军工科技研发的实力,已经让世界为之惊叹,而中国拥有了新型的核潜艇,将会为保卫海疆和国家安全,起到更加重要的作用。

中国未来十大武器,这个话题颇具争议性。在一些人看来,未来十大武器可能

是某些高科技武器,如无人机、高超音速导弹、光纤激光武器等;而在另一些

人看来,未来十大武器可能是一些更加“温和”的武器,如经济、教育、科技

等。

那么,在我看来,未来十大武器应该是什么呢?

首先,我认为未来十大武器中不可或缺的是经济武器。在当今世界,经济是一

国的动力和基础,也是一国的国际地位的重要标志。中国作为世界第二大经济

体,其经济实力的提升和巩固对于中国的发展至关重要。此外,中国也应该加

强与其他国家的经济合作,打造全球经济一体化的新格局,从而获得更大的国

际影响力。

其次,教育武器也是未来十大武器中不可或缺的一环。教育是培养人才的基础,

也是提升民族素质的重要途径。中国应该加强对高等教育的投入,打造一流的

高等教育体系,培养出更多具有国际竞争力的人才。同时,中国也应该加强对

基础教育的投入,以保证所有学生都能接受到良好的教育。另外,中国还应该

注重培养学生的创新能力和实践能力,让学生在学习中不断思考、实践、创新。

科技武器也是未来十大武器中不可或缺的一环。科技是社会进步的驱动力,也

是国家竞争力的重要标志。中国应该加强对科技研发的投入,打造一流的科技

创新体系,培养出更多优秀的科研人员。此外,中国还应该加强与国际科技界

的交流与合作,从而获得更多的国际影响力。

此外,未来十大武器还包括军事武器、外交武器、文化武器等。军事武器是国

家的最后一道防线,也是国家的国际地位的重要标志。中国应该加强对军事装

备的研发,打造一支具有国际竞争力的军队,从而维护国家的主权和安全。外

交武器则是国家与国际社会沟通的桥梁,是国家的国际地位的重要标志。中国

应该加强对外交的投入,打造一流的外交体系,建立更多的友好关系,从而获

得更大的国际影响力。文化武器则是国家文化的体现,也是国家的文化软实力

的重要标志。中国应该加强对文化产业的投入,打造一流的文化产业体系,培

养出更多优秀的文化人才。同时,中国还应该加强对海外传播的努力,让世界

1.大功率器件重要散热通道,关键环节国产化率待提升

热是影响大功率半导体器件可靠性的关键因素,根据化合积电,电子元器件55%故障率来自热失效,电子元器件温度每升高2度,可靠性下降10%。电子元器件器件热管理包括封装和系统性能两个部分。从封装角度出发,器件散热主要依靠热传导方式,热量沿着芯片-键合层-基板-散热器传导,最后通过对流耗散到空气中。封装基板作为大功率半导体器件重要的散热通道,其选择和结构设计对性能至关重要。

常用的基板材料主要有塑料基板、金属基板、陶瓷基板和复合基板四大类。目前,陶瓷由于具有良好的力学性能和热学性能而最受瞩目。陶瓷基板由陶瓷基片和布线金属层两部分组成,金属布线是通过在陶瓷基片上溅射、蒸发沉积或印刷各种金属材料来制备薄膜和厚膜电路。在陶瓷基板的制作工艺中,粉体、基片和金属化是影响基板热导率、机械强度等关键性能的核心工序。

1.1.氮化铝基片技术壁垒高,“卡脖子”环节国产化突破

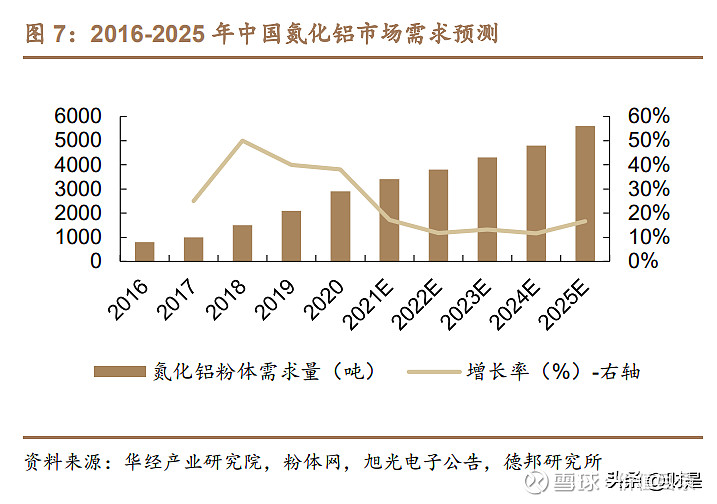

氮化铝为大功率半导体优选基板材料。氧化铍(BeO)、氧化铝(Al2O3)、氮化铝(AlN)和氮化硅(Si3N4)4种材料是已经投入生产应用的主要陶瓷基板材料,其中氧化铝技术成熟度最高、综合性能好、性价比高,是功率器件最为常用的陶瓷基板,市占率达80%以上。氮化铝陶瓷比氧化铝陶瓷具有更高的热导率,在大功率电力电子等需要高热传导的器件中逐渐替代氧化铝陶瓷,应用前景广阔。氮化铝基片制备技术壁垒高,粉体配方和基片烧结是核心。氮化铝陶瓷片的制备主要步骤包括粉体制备、粉体成型、陶瓷基片烧结。

目前工业化制备工艺存在两个痛点:1)粉体制备:高纯度的氮化铝粉体,能够提高基片的导热能力。目前制备氮化铝粉体的方法有碳热还原法、直接氮化法、自蔓延高温合成法、化学气相沉积法、等离子体法等,热碳还原法和直接氮化法是目前工业化生产的主流工艺,具有技术成熟、设备要求简单、得到的产品质量好等优点。

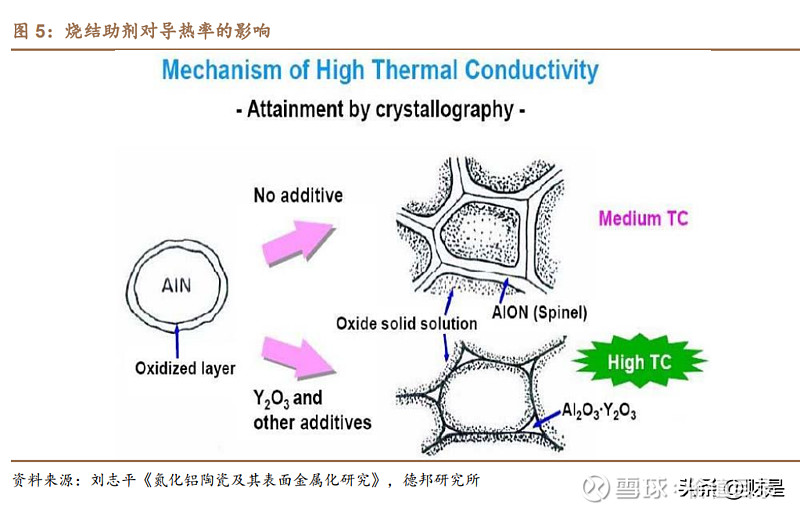

2)烧结工艺:引入烧结助剂是目前氮化铝陶瓷烧结普遍采用的一种方法,一方面是形成低温共熔相,实现液相烧结,促进坯体致密化;另一方面是去除氮化铝中的氧杂质,完善晶格,提高热导率。据潮州三环试验数据,随着烧结助剂含量增加,基板成瓷密度随之上升,而导热率在烧结助剂添加量为1.5%时达到最高;随着烧结温度的升高,氮化铝成瓷密度、晶粒尺寸及导热率呈不断上升的趋势,在1800℃时密度趋于稳定,而基板的抗折强度则是先上升,在1750℃时达到最大值后开始下降。选择合适、合量的烧结助剂能够降低氮化铝基片达到最高热导率所需的温度,在保证基板热导率达到最高理论值的同时降低生产成本。

高端氮化铝基片“卡脖子”环节国产化突破。根据,2021年全球氮化铝(AlN)陶瓷基板市场销售额达到了0.7亿美元,预计2028年将达到1.3亿美元,年复合增长率(CAGR)为10.0%(2022-2028)。国内氮化铝陶瓷技术水平及产业化程度落后于国外,高端氮化铝陶瓷基片主要依赖进口。一方面原料高性能氮化铝粉体高度依赖进口,批次稳定性、成本制约国内高端氮化铝陶瓷基片制造的发展;另一方面高端氮化铝陶瓷基片核心制造技术被国外技术封锁和垄断,国外知名企业视其为市场主要竞争力。国瓷材料依托多年技术积累,通过自主研发攻克了高端氧化铝粉体-基片、氮化铝粉体-基片的核心技术并实现量产,氮化硅粉体和基片已实现中试量产,有力推动陶瓷基板产业链卡脖子环节国产替代,现已成为国内陶瓷基板企业的重要供应商。

1.2.DPC金属化设备昂贵,电镀牌照推高进入壁垒

陶瓷基板在烧结成型之后,需对其表面实施金属化,然后通过影像转移的方法完成表面图形的制作,以实现陶瓷基板的电气连接性能。常见表面金属化工艺包括高温/低温共烧陶瓷技术(HTCC/LTCC)、薄膜技术(TFC)、直接键合铜技术(DBC)、直接电镀铜技术(DPC)、活性金属焊接技术(AMB)等。

溅射和电镀为DPC工艺核心。据《电子封装陶瓷基板》程浩等,DPC陶瓷基板制备前端采用了半导体微加工技术(溅射镀膜、光刻、显影等),后端则采用了印刷线路板(PCB)制备技术(图形电镀、填孔、表面研磨、刻蚀、表面处理等),其中溅射种子层决定了金属线路层与陶瓷基板的结合强度,电镀填孔工艺则决定了沉积效率及表面镀层平整度。工艺特点包括:1)采用半导体微加工技术,陶瓷基板上金属线路更加精细(线宽/线距可低至30~50,与线路层厚度相关),因此DPC基板非常适合对准精度要求较高的微电子器件封装;2)采用激光打孔与电镀填孔技术,实现了陶瓷基板上/下表面垂直互联,可实现电子器件三维封装与集成,降低器件体积;

3)采用电镀生长控制线路层厚度(一般为10~100),并通过研磨降低线路层表面粗糙度,满足高温、大电流器件封装需求;4)低温制备工艺(300C以下)避免了高温对基片材料和金属线路层的不利影响,同时也降低了生产成本。

前期设备投资额较高。DPC金属化设备投资额大,前端真空磁控溅射镀膜机、后端电镀及蚀刻设备投资高昂且工艺复杂。据华经产业研究院,中国真空镀膜机供给不足,大多产品依赖进口,整体真空镀膜机行业的产品结构有待调整。

电镀牌照推高进入壁垒。电镀工序高能耗高废水,法律、行政进入壁垒不断加强。发改委2021年7月印发的《“十四五”循环经济发展规划》强化重点行业清洁生产,推动石化、电镀、化工等行业制定清洁生产改造计划;2021年11月,工信部发布《“十四五”工业绿色发展规划》强化重点行业清洁生产改造工程;地方省市对电镀行业环保要求进一步提高,例如进行落后产能的专项整治、倡导污染防治、电镀污水资源化处理、设立电镀企业入园标准以及相关举报奖惩制度等。2022年10月,国瓷材料公告收购中国大陆DPC陶瓷基板头部企业赛创电气100%股权,由先进陶瓷粉体和基片环节进入先进陶瓷基板解决方案的产业链环节,完善陶瓷粉体-陶瓷基片-陶瓷基板产业链垂直一体化布局,业务范围和下游应用领域得到长期和几何级数律的进一步拓展,盈利能力、抗风险能力也将进一步加强。

2.下游需求多点开花,DPC基板高速发展

DPC陶瓷基板随下游推广及国产替代进入快速发展新阶段。DPC陶瓷基板主要应用于大功率照明(HPLED)、激光(LD)、光通信(VCSEL)、热电制冷(TEC)等领域。根据发布的数据,2021年DPC陶瓷基板的市场规模约为21亿美元,预计2027年将达到28.2亿美元,2021-2027年复合增长率为5.07%。全球高端DPC陶瓷基板主要厂商包括日本京瓷、日本丸和、中国台湾同欣等,CR5达到70%,目前DPC金属化技术已被国内包括赛创电气(铜陵)、江苏富乐华、博敏电子在内的厂商掌握,进口替代空间广阔。

2.1.HPLED:工商业照明渗透率提升,景观与汽车照明需求保持增长

氮化铝DPC陶瓷基板已成为大功率LED的必需品。HPLED(大功率发光二极管)作为第四代电光源,相较白炽灯、荧光灯等传统光源,具备体积小、效率高、寿命长、电光转换效率高、绿色环保等优势,在户外和工业照明市场获得广泛应用,并逐步向汽车前灯、手机闪光灯、紫外LED灯等新兴领域渗透。由于陶瓷基板具有高绝缘、高导热和耐热、低膨胀等特性,特别是采用垂直通孔技术的DPC陶瓷基板,可有效满足倒装共晶、COB(板上芯片封装)、CSP(芯片尺寸封装)等技术白光LED封装需求。

白炽灯替换需求背景之下,我国LED照明产品渗透率不断提升。据国家半导体照明工程研发及产业联盟产业研究院(CSA)数据显示,2021年我国LED照明行业市场规模达9428亿元,同比增长9.3%,预计2022年我国LED照明行业市场规模有望达到10085亿元。技术发展以及产业化、商业化进程的推进,推动LED在民用、商用、工业领域的广泛应用,市场边界不断拓展延伸。2021年LED下游通用照明47%、显示屏15%、景观照明11%、背光应用7%、汽车照明2%、信号及指示1%、其他17%。随着LED不断替代白炽灯,我国LED照明产品渗透率不断提升,从2017年65%提升至2021年80%。

1)景观照明:道路照明替代需求庞大,文旅景观照明仍保持增长。随着城镇化带动城镇建设升级、新技术带动智能化浪潮、夜间经济和文旅经济带动光环境的营造,景观照明持续为大功率LED产业提供成长动能。我国城市道路长度2021年接近50万公里,道路照明用灯超3000万盏,而据中国照明电器协会统计,目前道路照明以高压钠灯为主(48.3%),其次LED(29.6%),LED替代需求庞大。此外,根据CSA市场调研及中国照明电器行业协会等相关行业组织统计,LED占景观照明光源80%以上。预计2025年景观照明市场规模将达到1468.66亿元。

2)汽车照明:汽车产销复苏拉动照明需求,LED汽车头灯渗透率持续提升。据中国汽车工业协会预测,2022年汽车总销量达2686.4万量,同比增长2.1%,其中新能源汽车超680万辆,同比增长90.3%。LED近年在新能源汽车高速发展以及汽车新四化趋势下渗透率不断攀升。根据集邦咨询分析,2021年LED头灯渗透率于全球乘用车达到60%,其中电动车的LED头灯渗透率更高达90%,预计2022年将分别提升至72%与92%。智能头灯中自适应性远光灯()现阶段以矩阵式()技术的出现将带来更多LED需求,其主流设计搭配12-100颗LED,根据,自适应性头灯()市场渗透率于2022年仅为3.2%,预期于2026年将有机会达到13.2%。

2.2.激光热沉:光纤激光国产化率提升,降本诉求促国产激光热沉产业化

氮化铝陶瓷基板为目前主流激光热沉基板。高功率半导体激光器具有光电效率高、易调制、体积小、重量轻等优点,在工业制造、材料加工、科学研究和医疗卫生领域都有广泛应用。激光器为激光设备核心部件,由泵浦源、增益介质、谐振腔组成,泵浦源由一个或多个大功率激光二极管(LD)阵列构成。随着高功率半导体激光器的发展,大功率LD的出光功率从20W/bar已经发展到现在的200W/bar及以上。LD电光效率典型值约为50%,其出光功率越高,转化的废热就越多。通常LD的尺寸很小,工作时热流密度极高,若不能及时散热,则可能会降低激光器的输出功率、电光转换效率,甚至减少激光器使用寿命或者导致激光器失效。高功率半导体激光器主要通过热沉散热,由于过渡热沉与芯片紧密贴装,需具有高导热系数及匹配的热膨胀系数,目前氮化铝热沉为主流散热材料。

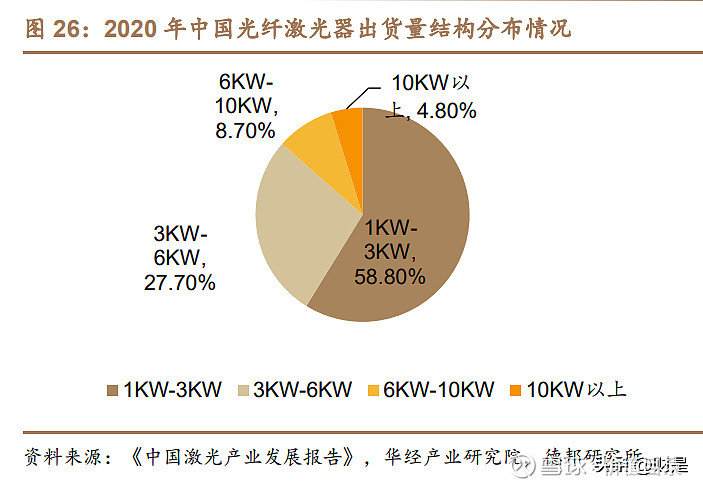

激光设备、激光器国产化率提升带动市场规模高速增长。据《中国激光产业发展报告》,中国激光技术迎来迅猛发展阶段并逐步实现产业化布局,一方面,国产激光器无论从质量、技术或服务均在竞争中逐步显现优势,有望实现进口替代;另一方面,相较于传统制造技术,激光技术的应用成本效益显著,也因此激光应用得以快速普及。2021年中国激光设备市场销售收入821亿元,较上年增长18.64%。我国激光器国产化率不断提高,逐步实现由依赖进口向自主研发,进口替代到出口的跃进。国内光纤激光器2021年市场规模达到124.8亿元,同比增长32.5%。目前3kW至6kW产品段国内市场的竞争激烈,而在10kW以上超高功率或如光伏、新能源等高端细分应用市场仍有较大替代空间。

2016至2021年大功率光纤激光器国产化率由6.56%提升至76.19%。随着国内光纤激光器企业综合实力的不断崛起,国内市占率逐步向锐科激光、创鑫激光、杰普特等一批优秀国内企业转移,国外厂商,如IPG光子、恩耐、杰普特在国内的市场份额由2020年的43.1%缩减至2021年的36.3%。在高功率激光器市场上,国外厂商的市场表现仍然更为强劲。

激光器厂商降本诉求有望加速激光热沉国产化率提升。根据华经产业研究院,连续光纤激光器总的成本结构中,泵浦源、有源光纤、无源光纤器件是最主要的成本来源,占比分别为25.5%、19.6%和12.6%。其中泵浦源中激光热沉因来源进口,采购成本占比相对较高。目前国内激光热沉基板90%以上的采购量来自日本和美国,尤其是日本京瓷和丸和两家企业。

2.3.车载激光雷达:车载激光雷达量产上车,VCSEL替代EEL大势所趋

车载激光光源VCSEL替代EEL大势所趋,DPC在高功率VCSEL元件封装中占据重要地位。激光光源是车载激光雷达核心器件之一,需要综合考虑应用环境、技术方案、性能需求及成本需求,目前常用光源包括边发射激光器(EEL)、垂直腔面发射激光器(VCSEL)、光纤激光器等。VCSEL光源相较目前主流EEL光源具有低制造成本、高可靠性、小发散角、易于二维集成的优势,随着多层结技术发展带动功率密度提高,VCSEL替代EEL趋势日益显著。VCSEL光电转换效率仅为30-60%,导致其存在热负荷过高问题。由于DPC陶瓷基板具备高导热、高绝缘、高线路精准度、高表面平整度、高可靠垂直互联及热膨胀系数与芯片匹配等诸多特性,更适用于其垂直共晶焊接,在高功率VCSEL元件封装中占据重要地位。

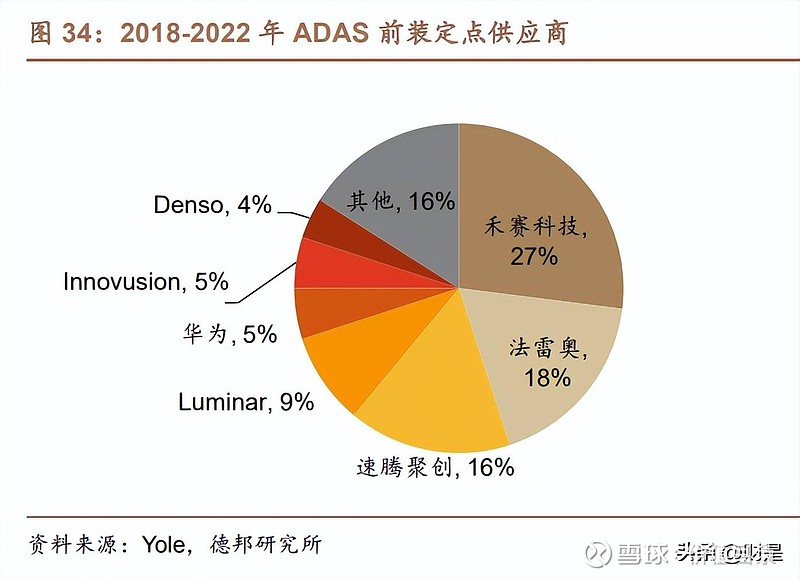

全球激光雷达高速发展,中国供应商加速崛起。随着汽车智能化变革的推进及高级别自动驾驶技术的发展,根据Yole预测,全球用于ADAS(高级驾驶辅助系统)领域的激光雷达出货量将由2021年6.8万台迅速增长至2027年的445.4万台;对应市场规模由2021年0.38亿美元增至2027年的20亿美元,成为激光雷达行业最大的应用领域。到2027年,私家车激光雷达渗透率将由2022年0.18%提升至3%。从ADAS前装量产定点数量来看,自2018年以来,在全球范围内官宣的ADAS前装定点数量大约有55个,其中中国激光雷达供应商占其中的50%。禾赛科技以27%的前装定点数量排名全球第一,速腾聚创以16%的数量排名中国第二、全球第三。

车载激光雷达随国内自动驾驶蓬勃发展实现量产上车。根据高工智能汽车研究院,2022年中国市场(不含进出口)乘用车前装标配激光雷达交付12.99万颗,配套新车11.18万辆,同比分别增长1544.3%和2626.82%,预计2023年标配交付冲刺40-50万颗规模。根据禾赛科技,大多数905nm激光雷达厂家的新产品都会采用VCSEL作为光源。2022年9月29日,禾赛科技AT128搭载首款量产车型理想L9实现单月交付量突破10000台,后续随着理想多款车型上市交付,单一客户规模化交付确定性明确。

3.重点企业分析

3.1.国瓷材料:立足粉体优势布局DPC陶瓷基板全产业链

山东国瓷材料主要从事各类高端陶瓷材料的研发、生产和销售,已形成电子陶瓷材料、催化材料、生物医疗材料、精密陶瓷材料、新能源材料和包含建筑陶瓷材料在内的其他材料等六大业务板块,广泛应用于电子信息和5G通讯、生物医疗、汽车及工业催化等领域。在精密陶瓷板块,山东国瓷材料目前产品主要涵盖氮化硅、氧化锆、碳化硅、氧化铝、氮化铝等高性能陶瓷及粉体。公司依托自主研发的陶瓷粉体及陶瓷基片产品,通过收购大陆DPC头部企业铜陵赛创电气,完成从粉体、基片到基板的产业链垂直一体化布局。收购大陆头部全制程DPC陶瓷基板厂商赛创电气(铜陵)。

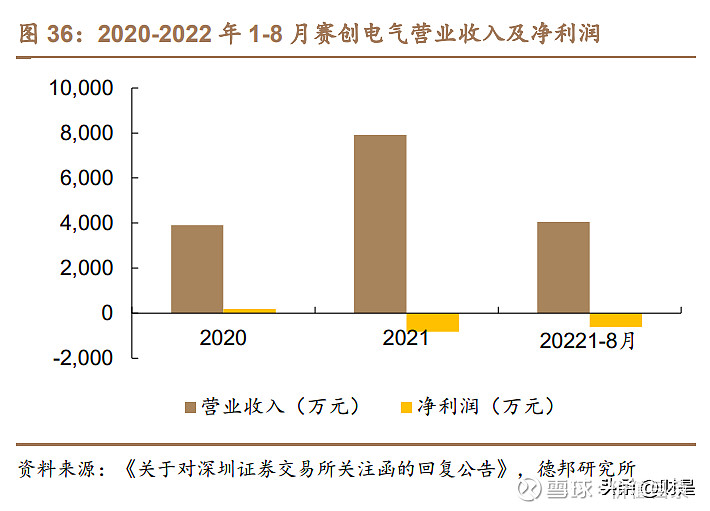

赛创电气(铜陵)有限公司是一家从事功率半导体覆铜陶瓷载板(薄膜金属化、DPC、DBC和AMB)的集研发、制造、销售于一体的先进制造业公司。截止2022年8月底,公司已有10万片/月4.5英寸DPC陶瓷基板产能,预计2023年实现产能25万片/月,关键性设备已签订设备采购合同。从经营业绩情况看,由于股份支付,赛创电气2021年实现营业收入7906.39万元,亏损833.83万元;2022年1-8月受疫情影响实现营收4040.3万元,亏损612.67万元。从产品销售情况看,赛创电气2021年销售氧化铝陶瓷基板32.51万片,氮化铝基板56.3万片。

公司目前产品主要用于高功率LED行业,市场占有率国内领先。四种新产品(激光热沉基板、车载激光雷达基板、半导体制冷片基板和铁氧体基薄膜微带基板)已完成研发和生产,均已送客户检验,客户主要包括合肥NX、深圳XH、苏州AL、中电科和见炬科技等,目前收到部分客户反馈,样品检测的重点指标均已达标,预计2023年实现批量销售。

1)激光热沉:赛创电气依托国瓷材料小批量交样的高热导率基片(≥230W/mK),成功解决了高热导基板生产、激光芯片出光口关键边垂直度、表面粗糙度处理、预置焊料等关键技术问题,随着金锡制备设备调试结束,产品有望进入小批量验证和生产阶段。2)车载激光雷达:2022年依靠领先的电镀和覆铜技术获得国内某大型知名企业的正式认定,成为其陶瓷基板的单一量产供应商,已开始小批量销售。同时也为国内某车载雷达装车数量领先企业进行氮化铝陶瓷基板样品测试。

2022年收入逆势增长彰显业务韧性及内生动力。山东国瓷材料2022年实现营业收入31.67亿元,同比增长0.16%,实现归母净利润4.97亿元,同比下降37.49%%。传统三大板块中,电子材料板块实现收入5.16亿元,同比下降36.83%,主要受MLCC粉体下游需求疲软拖累,MLCC景气触底回暖有望带动该板块重回增长。其他板块逆势维稳,生物医疗材料板块实现营业收入7.54亿元,同比增长8.5%;催化材料板块实现营业收入4.1亿元,同比微降1.69%;新能源、精密陶瓷及其他板块合计实现营业收入14.87亿元,同比增长20.57%,整体显示出较强的业务韧性和内生动力。

3.2.中瓷电子:国内领先电子陶瓷制造商

河北中瓷电子成立于2009年,专业从事电子陶瓷系列产品研发、生产和销售。主要产品包括光通信器件外壳、无线功率器件外壳、红外探测器外壳、大功率激光器外壳、声表晶振类外壳、3D光传感器模块外壳、5G通信终端模块外壳、氮化铝陶瓷基板、陶瓷元件、集成式加热器等,广泛应用于光通信、无线通信、工业激光、消费电子、汽车电子等领域。

公司消费电子陶瓷产品板块包括氮化铝陶瓷基板产品,分为薄膜基板、厚膜基板、裸基板、DBC基板四个模块。在材料方面,公司自主掌握三种陶瓷体系,包括90%氧化铝陶瓷、95%氧化铝陶瓷和氮化铝陶瓷,以及与其相匹配的金属化体系。在工艺技术方面,公司建立了完善的氧化铝陶瓷和氮化铝陶瓷加工工艺平台,拥有以流延成型为主的氧化铝多层陶瓷工艺、以厚膜印刷为主的高温厚膜金属化工艺、以高温焊料为主的钎焊组装工艺以及以电镀、化学镀为主的镀镍、镀金工艺。

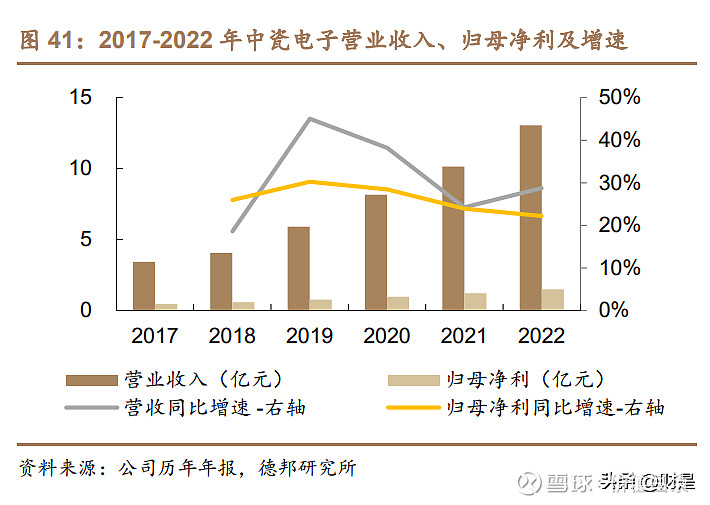

中瓷电子消费类陶瓷产品业绩高增。中瓷电子2022年实现营业收入13.05亿元,同比增长28.72%,近3年年均复合增速30.26%;实现归母净利1.49亿元,同比增长22.19%,近3年年均复合增速24.93%。其中消费电子陶瓷外壳及基板业务实现高速增长,2022年实现营业收入2亿元,同比增长64.67%;实现毛利润0.63亿元,同比增长60.13%。

3.3.德山株式会社:全球高纯氮化铝粉体质量、体量绝对龙头

日本德山株式会社成立于1918年,是日本东京证交所市场1部上市公司,拥有电子材料、生命科学、化工产品、环境事业、建筑材料5大业务部门,其中电子材料部主要业务包括硅(半导体用多晶硅、四氯化硅)、二氧化硅(干式二氧化硅)、散热材料(高纯氮化铝粉体、基板)、集成电路材料(高纯度化学品、光刻胶、TMAH显影剂)、高纯度硼、高纯度三氯硅烷等。德山株式会社于1985年开拓氮化铝事业,用专有的还原氮化法生产氮化铝粉体,被全球公认为质量最好、性能最稳定的产品。目前年生产能力为840吨,控制着高纯氮化铝全球市场约75%的份额。

半导体材料业务需求强劲,日本德山积极推进业务组合转型。受疫情影响及水泥业务拖累,日本德山年实现营业收入3517亿日元,同比提升20%,近3年年均复合增长率为4%;实现归母净利93亿日元,同比下降67%,近3年年均复合增长率为-22%。日本德山电子材料板块年实现营业收入915亿日元,同比增长22%;实现营业利润70亿元,同比下降3%。日本德山2025年规划经营规划提出,日本德山将在2020-2025年大力推进业务组合转型,成长型业务优先配置管理资源,2030年电子材料部营收占比目标达到34%。

3.4.丸和株式会社:从材料配方到电子元件制造的一体化陶瓷基板厂商

日本丸和株式会社()创立于1973年,是一家世界级电子元件和电子陶瓷材料的专业生产厂商,2000年于日本东证1部上市,并在新加坡、伦敦同时上市。日本丸和以陶瓷技术为核心,将业务分为陶瓷、电子元件/组件、石英玻璃、LED照明四大板块。在陶瓷板块,日本丸和率先导入流延成型机、连续式烧结炉等大型设备,通过从材料配方调配,到板材/粉末成型、冲压、烧制,到薄膜金属化、蚀刻等陶瓷基板加工,再到电子元器件/组件制造的一体化生产,为客户提供高度定制化的产品。

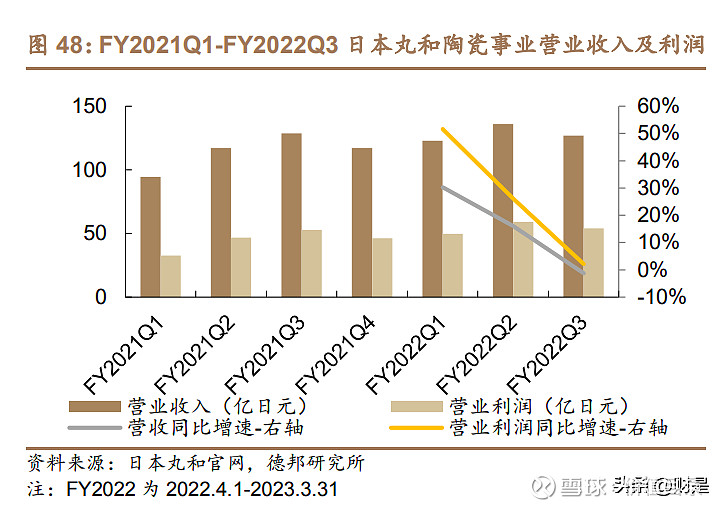

陶瓷事业为核心,带动业绩高速增长。日本丸和年营业收入为588.04亿日元,同比增长8.21%,近3年年均复合增长率为13%;归母净利润为150.2亿日元,同比增长12.51%,近3年年均复合增长率为37%。前三季度陶瓷事业营业收入为385.62亿日元,占比达87%。

3.5.同欣电子:全球最大LED用DPC陶瓷电路板供应商

同欣电子于1974年在中国台湾成立,并于2007年在台湾证交所挂牌上市,主要产品包括影像产品、陶瓷电路板、混合积体电路模组、高频无线通讯模组。其封装服务与基板制造技术,现已广泛应用于无限通讯、MEMS、影像感知器、光电半导体元件、LED、太阳能电池、汽车电子、电脑周边零组件、医疗与网络设备等领域。当前中国台湾同欣是全球DPC基板的核心厂商。

台北厂区火灾影响陶瓷电路板Q4交货,23年6月预期将修复完成。同欣电子2022年实现营业收入140.72亿台币,同比增长1.53%,近3年年均复合增长率为24%;实现净利31.41亿台币,同比增长13.61%,近3年年均复合增长率为62%。2022年陶瓷电路板贡献营业收入28.3亿台币,占总营收比重达20%。2022年9月同欣电子台北厂区发生火灾影响陶瓷基板的6条电镀产线,影响原本预计10月交货的部分产能,根据2022年11月同欣电子法说会,预计23年6月底陶瓷产能有望复原。

4.盈利预测

1.电子材料板块:MLCC景气触底回暖有望带动该板块重回增长,我们预计2023-2025年收入增速分别为-4.13%、96.35%、11.69%,对应毛利率45.94%、45.61%、43.21%。2.生物医疗板块:随着公司加速齿科国际化布局,我们预计2023-2025年收入增速分别为18%、25%、30%,对应毛利率59.28%、59.88%、59.06%。3.催化材料板块:公司加速推动蜂窝陶瓷产品的国产替代,我们预计2023-2025年收入增速分别为26.57%、41.99%、84.09%,对应毛利率49.79%、52.76%、51.9%。4.新能源、精密陶瓷及其他材料:公司为先进陶瓷材料平台型企业,新能源、精密陶瓷业务成长性显著,我们预计2023-2025年收入增速分别为3.23%、19.41%、15.29%,对应毛利率23.65%、21.99%、21.2%。基于上述假设,我们预计公司2023-2025年每股收益0.72、1.02和1.33元,对应PE分别为39、27、和21倍。$国瓷材料()$

此为报告精编节选,报告原文:

《国瓷材料()DPC陶瓷基板国产化突破,下游多点开花成长空间广阔-德邦证券[李骥]-【31页】》